10-食品除菌保藏

第一节 食品加热杀菌

一、加热杀菌原理

破坏微生物的蛋白质、核酸、细胞壁和细胞膜,从而导致死亡。

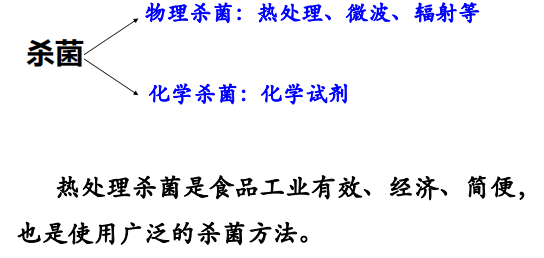

1. 微生物的耐热性

根据温度要求,分为嗜热菌、嗜温菌和嗜冷菌三类。(嗜热菌是加热杀菌主要对象)

2. 微生物耐热性的表示方法

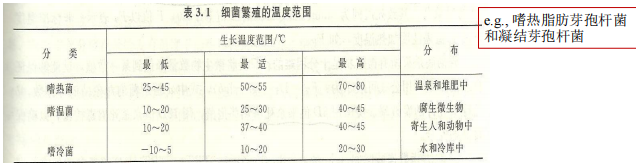

(1)D值

D值的定义:在一定的处理环境和一定的热力致死温度条件下,每杀死90%原有残存活菌数时所需要的时间。

D值越大,细菌的死亡速率越慢,即该菌的耐热性越强。

D值大小和细菌耐热性的强度成正比。

注意:D值不受原始菌数影响

D值随热处理温度、菌种、细菌活芽孢所处的环境和其它因素而异。

注意:D值只有在以上因素固定不变时才为常数。

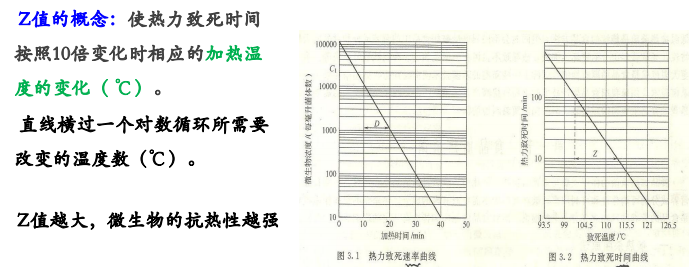

(2)Z值

(总结一下就是杀的时间变短10倍所增加的温度)

(3)F值

(总结一下,就是杀用多少时间)

F值:指在一定的致死温度条件下,杀死一定数量微生物所需时间。

也叫杀菌效率值。通常用121℃(国外用250F°或121.1℃)作为标准温度

F值越大,则表示细菌耐热性越强

F值的完整写法:FZT

F值可用于比较相同Z值微生物的耐热性

非标准温度下的F值需注明加热温度,如F100 20

如F20=5,表示Z值为20的对象菌,在121.1℃下,其致死时间为5min

F的倒数也叫致死率。

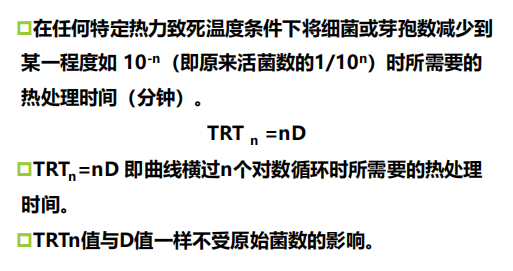

(4)热力指数衰减时间(TRT)

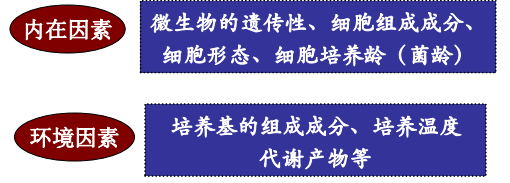

3. 影响微生物耐热性的因素

(1)加热前的因素

①菌种与菌株

➢ 菌种不同、耐热性不同;

嗜热菌> 嗜温菌 >嗜冷菌

➢处于生长繁殖的细菌营养体<它的芽孢;

➢各种芽孢中,嗜热菌芽孢耐热性最强,厌氧菌芽孢次之,需氧菌芽孢最弱。

➢ 同一种芽孢的耐热性也会因热处理前菌龄、培育条件、贮存环境的不同而异。

②热处理前细菌芽孢的培育和经历

生物有抵御周围环境的本能,食品污染前腐败菌及其芽孢所处的生长环境对他们的耐热性有一定影响:

在含有磷酸或镁的培养基生长出的芽孢具有较强的耐热性;在含有碳水化合物和氨基酸的环境中培养芽孢的耐热性很强;

在高温下培养比在低温下形成的芽孢的耐热性要强。

菌龄与贮藏期也有一定影响。

③原始活菌数

➢ 食品中初始污染的活菌数,特别是芽孢存在数量,数量愈多,在同样的杀菌温度下使它们死亡所需的时间就愈长。

食品中活菌数的多少,取决于原料的新鲜程度和杀菌前的污染程度。

因此,罐头食品杀菌前被污染的菌数和杀菌效果有直接的关系。(要求:原料新鲜清洁;注意卫生管理)

(2)加热后的相关因素

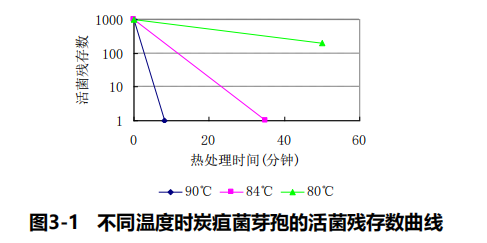

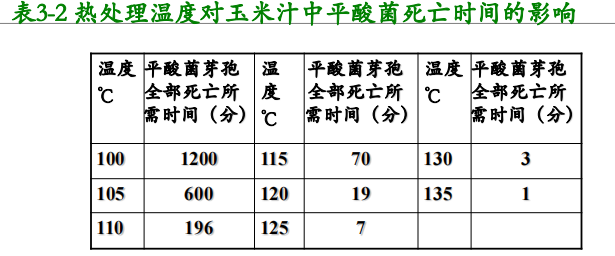

①热处理温度和时间

热处理温度越高,杀死一定量腐败菌芽孢所需要的时间越短

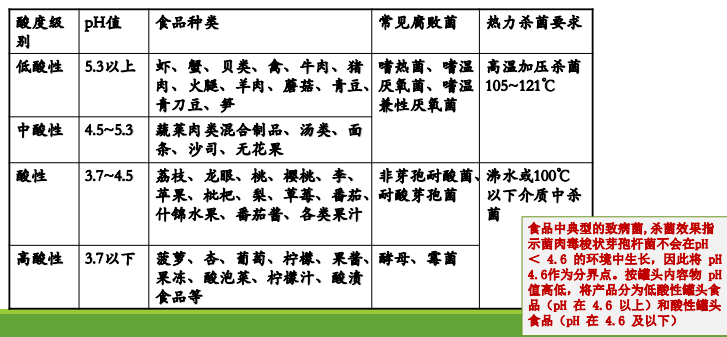

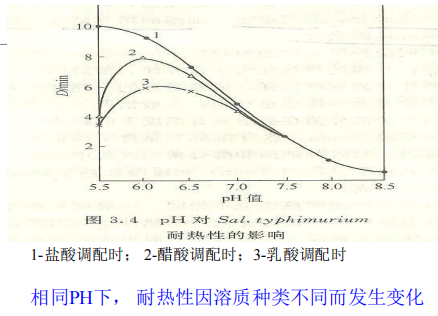

②食品的酸碱度(pH)

耐酸性:霉菌>酵母菌>细菌

影响生长繁殖、酶活,促进蛋白质热变性,细胞代谢活动受到影响

微生物的耐热性在最适宜发育的pH 范围内较强。对大多数芽孢杆菌来说,在微酸至中性范围内耐热性最强。

在加工一些蔬菜和汤类时常常添加酸,适当提高内容物酸度,以降低杀菌温度和时间,保存食品品质和风味。

(一般来说越酸越不耐活)

③食品的化学成分

食品中的糖、淀粉、油脂、蛋白质和低浓度的盐水(浓度小于4%)及食品的水分活度都能对微生物的耐热性有一定影响

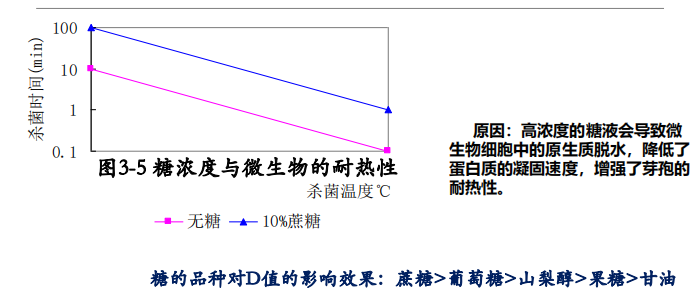

1、糖的影响

(高糖保护)

2、脂肪的影响

脂肪含量高时会增强细菌的耐热性。

脂肪是不良导体,阻碍了热量传导,造成细胞蛋白质凝固受阻。

(不放图了,应该是可以理解的)

3、盐的影响

对微生物耐热性的削弱和保护程度依盐的种类、浓度和菌种而异。

食盐:低浓度:保护;高浓度(>5%), 耐热性减弱

4、食品中其他成分的影响

食品中加入少量的植物杀菌素也能大大减弱芽孢的耐热性。

葱、辣椒、胡椒、丁香、蒜等。

(3)加热后的条件

损伤程度较轻的细胞及芽孢在适当环境中,繁殖可以得到恢复。

实验表明:在普通培养基中添加酵母膏、肉汁、氨基酸、淀粉等,损伤细胞的繁殖率得到显著提高。

4. 影响食品杀菌效果的因素

(1)食品的传热类型

1、传导

物体间接触传热,固体和粘稠食品

(午餐肉、浓缩汤类等)

2、对流

果汁、低浓度流体罐头食品

3、传导对流结合型

糖汁或盐汁的小块颗粒果蔬罐头

含淀粉较多的罐头

苹果沙司等有较多沉积固体的罐头

(2)食品的初温(杀菌开始时的食品中心温度)

热灌装(50~90℃)食品的杀菌时间比冷灌装(20~40℃)食品缩短约25%

(3)食品物料的形态和黏度

固体形态大及黏度高均要增加杀菌时间

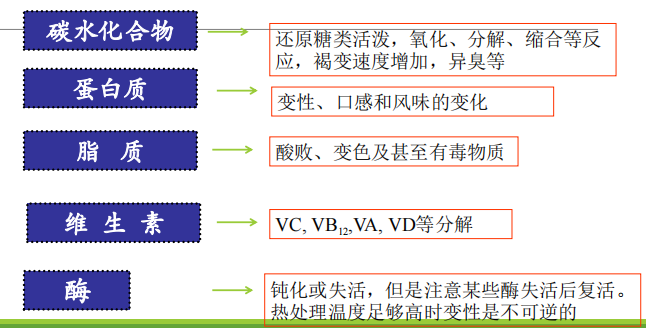

5. 加热对食品成分的影响

二、加热杀菌方法和装置

1. 加热杀菌方法

(1)食品的低温杀菌(巴氏杀菌)

• 巴氏杀菌(Pasteurization):在100°C以下的加热杀菌方法,杀灭食品中所有致病菌为目的。非致病的腐败芽孢菌仍存在,保存期有限,要辅以冷藏、发酵、添加剂延长保藏期。

• 杀菌的效果及产品的储存期取决于杀菌条件、食品成分(如pH值)和包装情况。

巴氏杀菌的特点:

• 货架寿命短,需辅以冷藏、发酵、添加剂等延长保藏期

• 适用于pH<4.5的酸性食品 (番茄酱、各类果汁)

• 操作方便,设备简单,对食品物性影响小

(2)食品的高温杀菌

➢ 100℃以上的温度

➢ 一般采用121℃,20min(食品中心温度)

➢ 适用于pH>4.5的低酸性食品(虾、贝类、禽、牛肉、

猪肉、火腿、蘑菇)

➢ 以杀死肉毒杆菌芽孢为安全杀菌的评价指标

(3)食品的超高温瞬时加热杀菌

将加热温度为135~150℃,加热时间为2~8s,杀菌效果达到商业无菌要求的过程称为超高温瞬时加热杀菌。

——商业灭菌(commercial sterilization):

从商业角度对某些食品所提出的灭菌方法,指食品经过杀菌处理后,按照所规定的微生物检验方法,在所检食品中无活的微生物检出,或者仅能检出极少数的非病原微生物,并且它们在食品保藏过程中不能进行生长繁殖,这种灭菌方法叫商业灭菌。

(4)超高温杀菌技术

Ultra High Temperature 简称UHT杀菌法

杀菌效率高,物料产生的物理,化学变化小,因此,对食品的外观、风味、营养素等几乎没有影响,可以收到很好的灭菌效果。

实际生产应用中,UHT杀菌法常常和无菌包装技术联系在一起,使食品保持无菌状态,可以无需冷藏而在常温下长期保存。

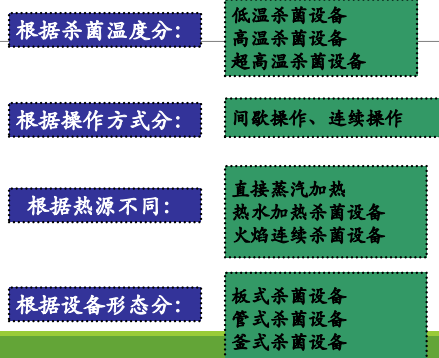

2. 食品加热杀菌装置

第二节 热杀菌食品包装

一、罐装

范畴:可以达到商业无菌的杀菌强度,包装能够屏蔽杀菌后的外界污染

罐藏容器: 安全无毒无味;化学性质稳定;密封性好

马口铁罐、玻璃罐、铝塑复合袋、超高温灭菌纸包装

材料不同,抗腐蚀、耐压能力不同

二、无菌包装系统

定义: 无菌包装是将灭菌产品在无菌状况下充填入经过杀菌的容器中。即把被包装食品、包装材料容器分别杀菌,并在无菌环境条件下完成充填、密封的一种包装技术。

包装的食品一般为液态或半液态流动性食品,可对流动性食品可进行高温短时杀菌(HTST)或超高温瞬时杀菌(UHT)。

应用: 果汁、蔬菜汁、豆奶、酱类食品和营养保健类食品的无菌包装。

无菌包装三大要素

食品物料的预杀菌;

包装容器的灭菌;

充填密封环境的无菌。

(一)无菌包装材料

(1)要求

热稳定性

抗化学性、耐紫外性

阻气性

防潮性

韧性和刚性

避光性

卫生性

经济性

(2)常用的无菌包装材料

1. 利乐包包装材料(瑞典,Tetra Pak公司)

纸基、铝箔塑料复合层压而成,厚约0.35mm,共有七层组成,从里向外依次为:聚乙烯(内层2)(Polyethylene, PE)—聚乙烯(内层1)—铝箔—黏合层—纸板—油墨—聚乙烯(外层)。

①最内层的PE(或其他塑料)阻止液体食品泄露。

②铝箔阻气,并保护食品防止氧化和免受光照影响。

③黏合层(LDPE)使铝箔与纸板之间紧密相连。

④纸板赋予包装应有的机械强度以便成型,且便干油墨印刷。

⑤外层的PE层保护印刷的油墨并防潮,且当包装叠起时保护封口表面。

2. 康美包

包装材料为6层复合,最外层为PE,然后依次是纸板、PE、铝箔、黏合层和PE。

◼德国PKL公司的Combibloc无菌包装设备。

◼包装对象: 牛奶、果汁、糊状食品、含颗粒流质食品

◼优点是:

1)灵活性大,可以适应不同大小的包装盒,变换时间仅需要2min;

2)纸盒外形较美观,且较坚实;

3)产品无菌性也很可靠;

4)生产速度较快,易于连续化生产。

缺点:包装材料占用空间大, 纸盒成本较高

3. 芬包(Finn Pak)塑料袋包装

◼芬兰Elecster 公司生产

◼包装对象: 牛奶、饮料等流质食品。

◼包装材料:高阻隔层的复合塑料膜或铝塑复合膜,以取得较长的货架期;也可用包装成本低的聚乙烯包装材料,但货架期较短。

◼芬包的黑白膜厚度为0.09mm,无菌奶包装在常温下的货架期可达3个月,而采用铝塑复合膜则货架期可达6个月。

4.塑料瓶包装材料

预制瓶和吹塑瓶两种类型。

5. 埃卡(Erca)塑料杯包装材料

分为杯材、盖材和商标材三部分,其结构和生产工要求比较复杂

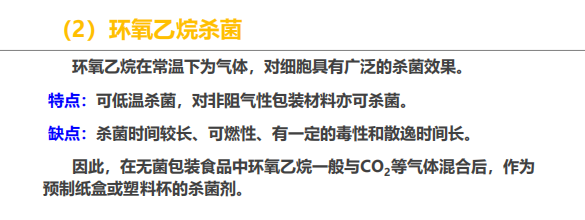

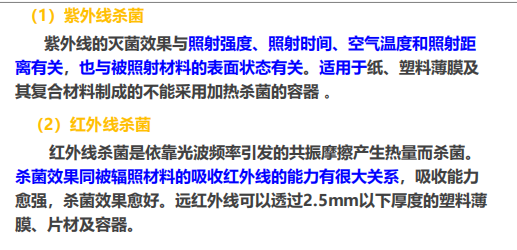

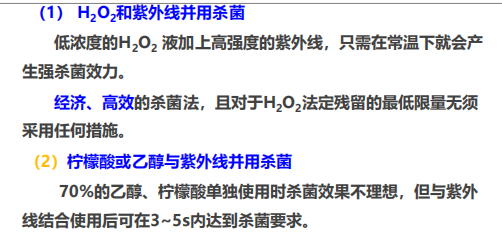

(二)包装材料的灭菌

可分为物理方法、化学方法、化学和物理并用三大类

1、化学灭菌法

2、物理灭菌法

3、化学和物理并用法

第三节 冷灭菌

物理、化学、生物方法

风味影响小

保持生理活性物质

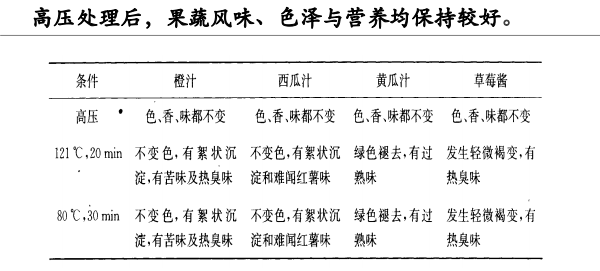

一、食品超高压灭菌

食品的超高压(UHP,又称高静压/HHP)杀菌技术是指将密封于弹性容器内的食品置于水或其他液体作为传压介质的压力系统中,经200MPa以上的压力处理,以达到杀菌、灭酶和改善食品的功能特性等作用。

特点:只有物理变化没有化学变化,仅作用于分子非共价键,对食品原有的色香味及营养成分影响较小

(一)超高压对微生物的影响

1. 超高压对细胞形态的影响

在压力作用下,挤压作用导致细胞形态结构发生变化, 细胞内的气泡会破裂,引起微生物死亡。

2. 超高压引起蛋白质核酸失活, 对代谢产生影响

3. 超高压对细胞膜壁的影响

超高压作用下,细胞膜通透性发生变化。压力引起的细胞膜功能恶化,导致氨基酸摄取受抑制。

超高压能使较大细胞的细胞壁因超过应力极限而发生机械断裂,从而使细胞松懈。这种作用对真菌来说是主要的影响因素。

(二)影响超高压灭菌的主要因素

1. 压力大小和受压时间

在一定范围内,压力越高,灭菌效果越好。在相同压力下,灭菌时间延长,灭菌效果也有一定程度的提高

2. 温度

由于微生物对温度有敏感性,在低温或高温下,高压对微生物的影响加剧,因此,在低温或高温下对食品进行高压处理具有较常温下处理更好的杀菌效果

研究发现,除芽孢菌和金黄色葡萄球菌外,大多数的微生物在 -20℃以下的高压杀菌效果较20℃时好

低温下高压处理对保持食品品质,尤其是减少热敏性成分的破坏较为有利

3. pH

高压可使食物介质的pH发生变化,从而影响微生物的生长

压力可能会影响微生物对pH的敏感性

酸性条件下微生物的耐压性较差。

4. 微生物的种类

不同生长期的微生物对高压的反应不同;

处于指数生长期的微生物比处于静止生长期的微生物对压力反应更敏感;

革兰氏阳性菌比革兰氏阴性菌对压力更具抗性。G-细胞膜结构复杂,易受环境变化发生结构变化。

孢子对压力的抵抗力则更强。

5. 食品本身的组成和添加物

营养丰富环境中微生物的耐压性较强,蛋白质、碳水化合物、脂类对微生物具有缓冲保护作用,可以加速微生物的繁殖和自我修复功能。

食品基质含有的添加剂组分对超高压灭菌影响很大,如添加脂肪酸酯、蔗糖酯或乙醇等添加剂,将提高加压杀菌的效果。

6. 水分活度(Aw)

水分活度(Aw)对灭菌效果影响很大。低Aw产生细胞收缩,抑制细胞失活,从而使更多的细胞在压力中存活下来

控制Aw对高压杀菌有重要意义

(三)超高压对食品中营养成分的影响

1. 超高压对蛋白质的影响

蛋白质解链和结构伸缩对质地(凝胶、弹性等)和结构进行重组

通过解链、离解或蛋白质水解提高肉的嫩度

通过解链增加蛋白质食品对蛋白酶的敏感度,提高可消化性和降低过敏性

增加蛋白质分子表面疏水特性,能够结合风味物质、色素、维生素、无机化合物和盐等

2. 超高压对淀粉的影响

可提高淀粉对淀粉酶的敏感性,从而改变淀粉的糊化性能、提高消化率;

超高压可改善陈米的品质:

陈米在20℃吸水润湿后在50~300MPa处理10min,再按常规煮制成饭,其硬度下降、黏度上升、平衡值提高到新米范围,同时光泽和香气也得到改良。还可缩短煮制时间。

3. 超高压对脂类的影响

高压对脂类的影响是可逆的;

常温下,呈液态的脂肪在高压下基本可变成固体,发生相变结晶,促使更稠、更稳定的脂类晶体形成;解压后会复原,对油脂的氧化有一定的影响 。

4. 高压对风味物质、色素等的影响

食品中的风味物质、维生素、色素及各种小分子物质结合状态为共价键的形式,故而高压处理过程对其几乎没有任何影响。

(四)超高压技术处理食品的特点

营养价值高

e.g. 杀灭细菌,不损坏维生素等营养成分及原风味,改善肉组织,便于消化吸收

改善食品高分子物质的构象,产生新的组织结构, 无异味产生提高肉类和水产品的嫩度和风味, 有利于干酪的成熟和风味

经过处理的食品无“回生/老化”现象

适用范围广,作用均匀, 工艺简洁,产品的卫生水平高

二、食品辐照杀菌

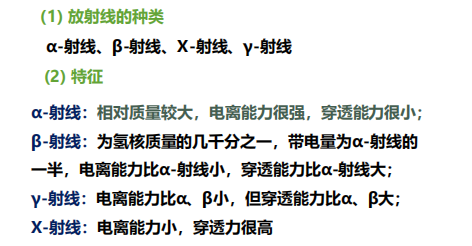

食品辐照技术是利用辐射源(60Co和137Se)产生的γ、β等射线,以及加速器产生的高能(10MeV-兆电子伏)电子束辐照农产品和食品,抑制发芽、推迟成熟、杀虫灭菌和改良品质的储藏保鲜和加工技术。

(一)食品辐照保藏的特点

优点:

升温极微,可保持原有的新鲜感官特征

经安全剂量射线照射的食品无任何残留,射线不与产品结合

操作适应范围广,可处理多种体积、形态、类型的不同食品

加工效率高,射线的穿透度高、均匀,操作过程可控制

节约能源(70-90%)

缺点:

辐射灭菌效果与微生物种类有关;用辐射方法钝化食品中的酶比较困难;敏感性强和经高剂量照射的食品有可能产生不愉快的感官变化;对操作人员的安全防护要求相当高。

(二)辐照的特点

(这玩意看一眼得了,应该不会考吧)

(三)食品辐照的化学反应

指被辐照物质中的分子所发生的化学变化。

(1)水溶液的辐射效应

水分子对辐射很敏感,接受辐射后引起电离、激发等,最后产生的自由基与其他生物分子发生化学反应引起辐照损伤

(2)蛋白质的辐射效应

射线照射到食品蛋白质分子,因发生脱氨、脱羧、交联、降解等导致蛋白质分子变性,发生凝聚、粘度下降和溶解度降低

(3)糖类辐射效应

低分子糖类:辐照剂量增加,出现褐变、还原性改变、旋光度降低;

多糖类:淀粉和纤维素发生降解,果蔬纤维素松脆,果胶软化。

(4)脂类

★照射后脂肪或脂肪酸发生脱羧、氧化、脱氢作用,但取决于脂肪的类型、不饱和度、照射剂量、是否有氧存在。

★一般来说,饱和脂肪是稳定的,不饱和脂肪容易发生氧化

(5)维生素

★不同维生素对射线的敏感性不同。

★水溶性维生素中以VC和维生素B1的辐射敏感性最强,VB5(烟酸)对辐射较稳定。

★脂溶性维生素中维生素A和维生素E是对辐射最敏感,VK 比较稳定。

★维生素对辐照的敏感性是评价辐照食品的营养价值的重要指标。

(四)食品辐照的生物学效应

★生物学效应指辐射对生物体如微生物、昆虫、寄生虫、植物等的影响。这种影响是由于生物体内的化学变化造成的。

★辐射对活体组织的损伤主要是与其代谢反应有关,视其机体组织受辐射损伤后的恢复能力而异,还取决于所使用的辐射总剂量的大小。

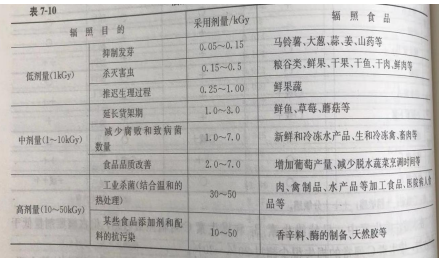

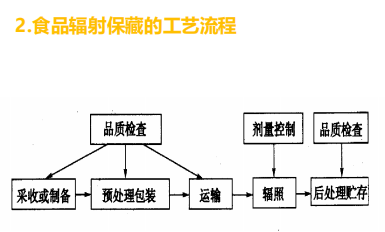

(五)食品辐照工艺及条件控制

1、辐照在食品中的应用(应该是重点)

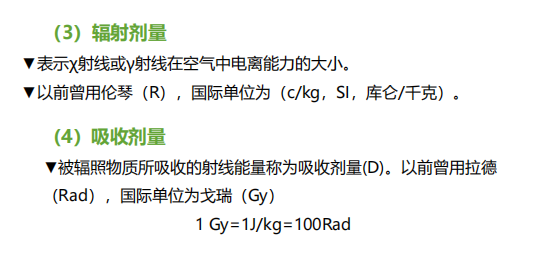

(1)低剂量照射(辐射耐贮杀菌)

★抑制发芽(洋葱、大蒜、马铃薯等);杀灭昆虫和寄生虫(玉米象等害虫);延缓水果和蔬菜的后熟过程(芒果、桃子、蘑菇、番茄等)

★平均辐射剂量在1kGy以下。

(2)中剂量照射(辐射巴氏杀菌)

★杀菌、防腐;延长保藏期;改良食品的工艺品质。

★平均辐射剂量在1~10kGy。

(3)大剂量照射(辐射阿氏杀菌)

★香料、调味品等食品添加剂的商业杀菌。

★平均辐射剂量在10kGy ~50kGy 。

(六)食品辐照的安全与法规

1. 辐照食品的安全性

全世界42个国家和地区已批准辐照农产品和食品240多种,辐照种类多样。

1980年联合国粮农组织FAO国际原子能组织IAEA,世界卫生组织WHO专家会议,决定在10kGy以内的辐射食品,不要再进行此剂量范围的毒性试验,在微生物学和营养学上都不存在问题,可以作为“推荐接受” 。

2. 辐照食品的卫生性(对营养物质的破坏)

低剂量(<1kGy),微不足道;

中等剂量(1~10kGy),可能损失一些维生素;

高剂量(10~50kGy),采用约束间接辐射的措施(低温、真空、添加游离基受体等)营养价值降低不大,维生素有损失。辐照产物---呋喃、2-烷基环丁酮的安全性受到关注,但是在辐射食品中的产生量并未引起安全问题

3. 辐照食品的管理法规

(1)国际管理法规

★1983年FAD/WHO国际食品法规委员会采纳辐照食品的规范通用标准和食品处理辐照装置运行经验推荐规范;

★在预包装食品标签通用标准中规定:经电离辐射处理食品标签上,必须在紧靠食品名称处用文字指明食品经辐照处理,配料中有辐照食品也要在配料表中指明。

★欧盟、美国规定所有食品辐照必须在经过认证的辐照设施上进行,进口的辐照食品,其国家的辐照设施必须经过欧盟和美国认证。

(2)国内管理

★放射卫生防护基本标准、辐射防护规定、辐射源和实践的豁免管理原则、辐射加工用60Co装置的防护规定、辐照食品标准等。

★辐照食品在包装上必须有统一制定的辐照食品标识。

第三节 食品过滤除菌

除菌是指采用某些物理手段除去微生物,而不是将存在于食品及环境中的微生物致死的技术

过滤除菌是指用物理阻留的方法除去气体和液体中的悬浮杂质及腐败菌

适用于液体或气体状态的物料,乳化态、混浊态食品会因性状改变不宜使用

一、空气过滤

1. 棉花

棉花随品种和种植条件的不同而有较大的差别,选用纤维细长疏松的新鲜产品。

棉花纤维直径为16-21u m左右,装填时要分层均匀铺砌,最后要压紧,装填密度达到150一200kg/m3为好。如果压不紧或是装填不均匀,会造成空气短路,甚至介质翻动而丧失过滤效果。

2. 玻璃纤维

一般直径为8-19um,而纤维直径越小越好,但纤维越小,其强度越低,很容易断碎而造成堵塞,增大阻力。玻璃纤维充填最大缺点是:更换过滤介质时将造成碎末飞扬,使皮肤发痒,甚至出现过敏现象。

3. 活性炭

活性炭的表面积比较大,通过表面物理吸附作用而吸附微生物。一路直径3mm、长5-10mm的圆柱状活性炭。其粒子间隙很大,故对空气的阻力较小,仅为棉花的1/12,但过滤效率比棉花要低。

4. 超细玻璃纤维纸

超细玻璃纤维是利用无碱玻璃,采用喷吹法制成的直径很小的纤维(直径为1-1.5um)。由于纤维持别细小,故不宜散装充填,而采用造纸的方法做成0.25-1rnm厚的纤维纸,所形成的网格孔隙约为0.5-5um,比棉花小10-15倍,故有较高的过滤效率。

5. 石棉滤板

采用纤维小而直的蓝石棉20%和8%纸浆纤维混合打浆而成的。由于纤维直径比较粗,纤维间隙比较大,虽然滤板较厚(3-5mm),但过滤效率比较低。特点是湿强度较大,受潮时也不易穿孔或折断,能耐受蒸汽反复杀菌,使用时间长。

6. 烧结材料过滤介质

有烧结金属、烧结陶瓷、烧结塑料等。制造时用这些材料微粒粉末加压成型后,处于熔点温度下粘结固定,但只是粉末表面熔融粘结而保持粒子的空间和间隙,形成了微粒通道,具有微孔过滤的作用。

7. 新型过滤介质

聚偏氟乙烯, 聚四氟乙烯

新型过滤介质,微孔直径只有0.1-0.45um,小于菌体粒子,故菌体粒子通不过,为绝对过滤。但对于病毒、噬菌体类等直径特别小的微生物,仍然可以通过。

二、液体过滤除菌

过滤除菌法中使用过的过滤器通常采用孔径分布菌群的微孔滤膜作为过滤材料,将细菌、酵母和霉菌全部截留,而食品中的有效成分大多能透过膜。过滤器使用前清洗消毒。

微孔膜的优点:

➢ 孔径均匀,过滤精度高。能将液体中所有大于制定孔径的微粒全部截留;

➢ 孔隙大,流速快。一般微孔膜的孔密度为107孔/cm2,微孔体积占膜总体积的70%~80%。由于膜很薄,阻力小,其过滤速度较常规过滤介质快几十倍;

➢ 无吸附或少吸附。微孔膜厚度一般在90~150μm之间,因而吸附量很少,可忽略不计。

➢ 无介质脱落。微孔膜为均一的高分子材料,过滤时没有纤维或碎屑脱落,因此能得到高纯度的滤液。

微孔膜的缺点:

颗粒容量较小,易被堵塞;使用时必须有前道过滤的配合,否则无法正常工作。

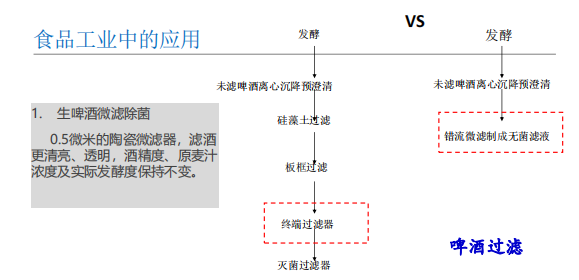

三、食品工业中的应用

2. 牛乳微滤除菌

经过错流微滤处理后的牛乳饮用性能良好,营养价值提高,保质期延长

3. 饮用水生产

错流微滤或超滤代替传统生产工艺(无烟煤、活性炭)过滤除杂杀菌